Прессы гидравлические и листогибы для гибки металла

Принцип действия и классификация гидравлических прессов

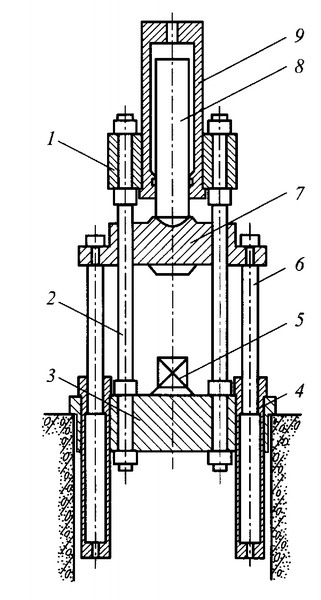

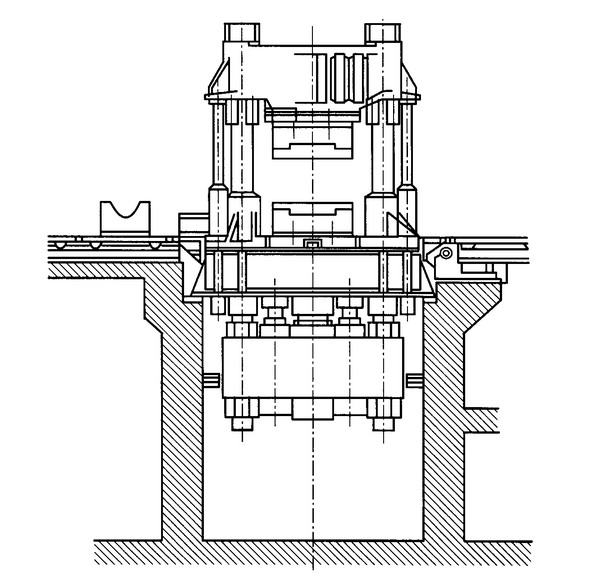

Схема гидравлического пресса для ковки показана на рис. .1. Основные его узлы: станина колонного типа, подвижная поперечина 7, главный (рабочий) 9 и возвратные 4 цилиндры. В конструкциях мощных прессов предусмотрен гидравлический цилиндр, который уравновешивает подвижную поперечину. Станина состоит из неподвижных верхней 1 и нижней (стол пресса) 3 поперечин, соединенных в жесткую раму колоннами 2, и предназначена для расположения всех узлов пресса. На подвижной поперечине 7, связанной с плунжерами главного и возвратных цилиндров б, и неподвижной нижней (стол пресса) 3 устанавливают и прикрепляют к ним рабочий инструмент (бойки плоские или вырезные, плиты для осадки и др.).

Принцип действия гидравлического пресса состоит в том, что под давлением жидкости, являющейся носителем энергии (рабочим телом), плунжер 8 выталкивается из главного цилиндра 9, перемещает подвижную поперечину 7 с установленным на ней бойком и после упора в заготовку 5, расположенную на столе 3, пластически деформирует ее.

Чтобы преодолеть сопротивление со стороны заготовки 5 при ее деформировании, в рабочие цилиндры гидравлических прессов подают жидкость высокого давления (до 32 МПа и более). Скорость перемещения подвижной поперечины редко превышает 30 см/с, поэтому кинетическая энергия поступательного движения подвижных частей пресса очень мала по сравнению с накапливаемой жидкостью потенциальной энергией и ею обычно пренебрегают. В связи с этим гидравлические прессы относят к кузнечным машинам квазистатического действия.

Подвижная поперечина возвращается в исходное положение под давлением жидкости, подаваемой в возвратные цилиндры. Описанный принцип действия гидравлического пресса остается неизменным несмотря на разнообразие технологического назначения, конструктивных форм и типов привода.

Полный цикл одного двойного хода подвижной поперечины гидравлического пресса включает прямой и обратный ходы, а также технологические паузы. Прямой ход имеет два участка. На первом -рабочий инструмент подводится к заготовке (полезная работа не производится). Это - прямой холостой ход (ход приближения). На втором участке прямого хода происходит деформирование заготовки, т. е. совершается полезная работа. Это - рабочий ход. При обратном (возвратном холостом) ходе подвижная поперечина возвращается в первоначальное положение и полезная работа также не производится.

Схема гидравлического пресса для ковки показана на рис. .1. Основные его узлы: станина колонного типа, подвижная поперечина 7, главный (рабочий) 9 и возвратные 4 цилиндры. В конструкциях мощных прессов предусмотрен гидравлический цилиндр, который уравновешивает подвижную поперечину. Станина состоит из неподвижных верхней 1 и нижней (стол пресса) 3 поперечин, соединенных в жесткую раму колоннами 2, и предназначена для расположения всех узлов пресса. На подвижной поперечине 7, связанной с плунжерами главного и возвратных цилиндров б, и неподвижной нижней (стол пресса) 3 устанавливают и прикрепляют к ним рабочий инструмент (бойки плоские или вырезные, плиты для осадки и др.).

Принцип действия гидравлического пресса состоит в том, что под давлением жидкости, являющейся носителем энергии (рабочим телом), плунжер 8 выталкивается из главного цилиндра 9, перемещает подвижную поперечину 7 с установленным на ней бойком и после упора в заготовку 5, расположенную на столе 3, пластически деформирует ее.

Чтобы преодолеть сопротивление со стороны заготовки 5 при ее деформировании, в рабочие цилиндры гидравлических прессов подают жидкость высокого давления (до 32 МПа и более). Скорость перемещения подвижной поперечины редко превышает 30 см/с, поэтому кинетическая энергия поступательного движения подвижных частей пресса очень мала по сравнению с накапливаемой жидкостью потенциальной энергией и ею обычно пренебрегают. В связи с этим гидравлические прессы относят к кузнечным машинам квазистатического действия.

Подвижная поперечина возвращается в исходное положение под давлением жидкости, подаваемой в возвратные цилиндры. Описанный принцип действия гидравлического пресса остается неизменным несмотря на разнообразие технологического назначения, конструктивных форм и типов привода.

Полный цикл одного двойного хода подвижной поперечины гидравлического пресса включает прямой и обратный ходы, а также технологические паузы. Прямой ход имеет два участка. На первом -рабочий инструмент подводится к заготовке (полезная работа не производится). Это - прямой холостой ход (ход приближения). На втором участке прямого хода происходит деформирование заготовки, т. е. совершается полезная работа. Это - рабочий ход. При обратном (возвратном холостом) ходе подвижная поперечина возвращается в первоначальное положение и полезная работа также не производится.

Рис. 1. Схема гидравлического пресса.

Подвижную поперечину гидравлического пресса можно остановить в любой точке ее хода. Эти остановки, необходимые для выполнения вспомогательных операций, например манипулирования заготовкой, смены рабочего инструмента и др., называются технологическими паузами.

Чтобы произвести прямой холостой ход подвижной поперечины, необходимо главный цилиндр посредством наполнительного клапана (золотника) соединить с источником жидкости низкого давления (наполнительным баком), а возвратные цилиндры - с открытым сливным (насосным) баком. Для осуществления прямого рабочего хода в главный цилиндр подают жидкость высокого давления из аккумулятора (насоса). При этом из возвратных цилиндров жидкость сливается в наполнительный или сливной бак. В некоторых быстроходных прессах возвратные цилиндры в процессе рабочего хода постоянно связаны с источником жидкости высокого давления. Это приводит к некоторым потерям энергии, но повышает быстроходность, так как исключается время, необходимое для открытия клапанов и нарастания давления в возвратных цилиндрах при переключении на обратный холостой ход.

В общем случае для осуществления обратного холостого хода необходимо соединить главный цилиндр с наполнительным баком, а возвратные - с источником жидкости высокого давления. При нижнем расположении рабочих цилиндров обратный холостой ход происходит под действием силы тяжести и возвратные цилиндры в принципе не нужны.

Держание подвижной поперечины на весу во время технологической паузы возможно, если рабочий цилиндр отключен от источника жидкости высокого давления и перекрыто вытекание ее из возвратных цилиндров. При нижнем расположении рабочего цилиндра удержание подвижной поперечины на весу возможно благодаря прекращению подачи в него жидкости.

Для прижима заготовки необходимо изолировать рабочий цилиндр, наполненный жидкостью высокого давления.

При работе гидравлического пресса жидкость высокого давления расходуется только во время прямого рабочего и обратного ходов. В связи с таким прерывистым и в то же время неравномерным (во время рабочего хода расход жидкости значительно больше, чем во время обратного хода) расходованием жидкости в приводе устанавливают устройства - аккумуляторы, позволяющие накапливать ее во время технологических пауз и прямого холостого хода. Применение аккумуляторов позволяет существенно снизить установочную мощность насосного привода.

Из рассмотренного полного цикла работы гидравлического пресса следует, что рабочий и возвратные цилиндры попеременно соединяются с источниками жидкости высокого и низкого давления. Потоки жидкости перераспределяют посредством клапанных или золотниковых устройств, обычно установленных в одном блоке, который называют главным распределителем.

Общий признак гидравлического пресса - использование потенциальной энергии давления жидкости для совершения полного цикла движения подвижной поперечины. Привод (электродвигатель и насос) преобразует электрическую энергию в механическую, а затем в потенциальную - давление жидкости, которая используется для пластического деформирования заготовки. Поэтому привод этих прессов всегда насосный.

Рабочим телом в таком приводе является жидкость - водные эмульсии или минеральные масла. Если индивидуальный привод установлен не непосредственно на прессе, а на одном с ним или отдельном от него фундаменте (иногда даже в другом помещении), то такую комбинацию называют гидропрессовой установкой. Привод, установленный в отдельном помещении для нескольких прессов, называют групповым. Это - насосно-аккумуляторная станция.

Гидравлические прессы, как и кривошипные, характеризуются размерными параметрами. Главным параметром является номинальное усилие, согласно которому устанавливают размерные ряды стандартов на гидравлические прессы, например, ковочные гидравлические прессы - ГОСТ 7284, прессы гидравлические листоштамповочные простого действия - ГОСТ 9753 и др.

Номинальное усилие гидравлического пресса используют для определения допустимых сил, их распределения на поперечинах, а также размеров поперечных сечений плунжеров рабочих цилиндров. Номинальное усилие гидравлического пресса, как и кривошипного, — условная характеристика. При ее определении не учитывают силу тяжести движущихся частей, гидравлические потери, потери на преодоление трения в уплотнениях и направляющих, а также сопротивление движению со стороны возвратных и уравновешивающих цилиндров.

ГОСТ на гидравлические прессы устанавливает линейные технологические параметры - максимальный ход подвижной поперечины Smax, максимальное расстояние между столом и подвижной поперечиной Н, размеры стола АхВ и расстояния между колоннами (стойками) в свету; скоростные параметры - скорость подвижной поперечины при прямом холостом, рабочем и обратном холостом ходах или число двойных ходов в минуту.

По сравнению с другими КШМ гидравлические прессы имеют преимущества, что предопределило их широкое распространение:

а) простота конструкции;

б) отсутствие предохранительных устройств от перегрузки, так как рабочая сила не может превысить определенное заранее установленное значение;

в) независимость развиваемой рабочей силы от положения подвижной поперечины и плавное регулирование ее скорости;

г) возможность в широком диапазоне менять закрытую высоту и длину хода подвижной поперечины;

д) возможность обеспечения выдержки любой продолжительности при постоянной силе.

Основной недостаток гидравлических прессов - тихоходность. Повышение скорости перемещения подвижной поперечины способствует возникновению гидравлических ударов в трубопроводах в момент соприкосновения рабочего инструмента с заготовкой. В результате происходит раскачивание пресса, нарушение уплотнений трубопроводов и пр.

Гидравлические прессы в зависимости от назначения строят в широком диапазоне номинальных усилий от десятков килоньютонов (кН) до сотен меганьютонов (МН). Их применяют для осуществления разных технологических операций: ковки; объемной и листовой холодной и горячей штамповки; выдавливания прутков, труб и профилей; разделки и ломки проката; прессования порошков (гидростаты); переработки пластмасс и других неметаллических материалов.

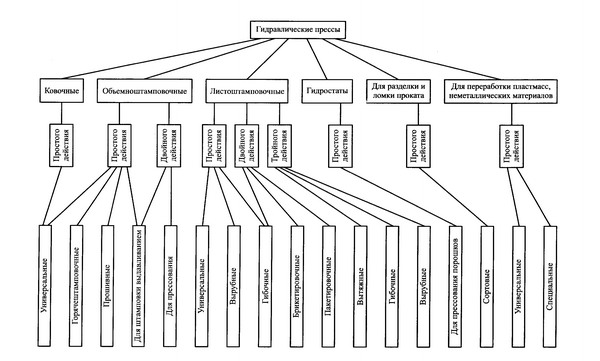

Классификация гидравлических прессов по технологическому назначению приведена на рис. 2.

Подвижную поперечину гидравлического пресса можно остановить в любой точке ее хода. Эти остановки, необходимые для выполнения вспомогательных операций, например манипулирования заготовкой, смены рабочего инструмента и др., называются технологическими паузами.

Чтобы произвести прямой холостой ход подвижной поперечины, необходимо главный цилиндр посредством наполнительного клапана (золотника) соединить с источником жидкости низкого давления (наполнительным баком), а возвратные цилиндры - с открытым сливным (насосным) баком. Для осуществления прямого рабочего хода в главный цилиндр подают жидкость высокого давления из аккумулятора (насоса). При этом из возвратных цилиндров жидкость сливается в наполнительный или сливной бак. В некоторых быстроходных прессах возвратные цилиндры в процессе рабочего хода постоянно связаны с источником жидкости высокого давления. Это приводит к некоторым потерям энергии, но повышает быстроходность, так как исключается время, необходимое для открытия клапанов и нарастания давления в возвратных цилиндрах при переключении на обратный холостой ход.

В общем случае для осуществления обратного холостого хода необходимо соединить главный цилиндр с наполнительным баком, а возвратные - с источником жидкости высокого давления. При нижнем расположении рабочих цилиндров обратный холостой ход происходит под действием силы тяжести и возвратные цилиндры в принципе не нужны.

Держание подвижной поперечины на весу во время технологической паузы возможно, если рабочий цилиндр отключен от источника жидкости высокого давления и перекрыто вытекание ее из возвратных цилиндров. При нижнем расположении рабочего цилиндра удержание подвижной поперечины на весу возможно благодаря прекращению подачи в него жидкости.

Для прижима заготовки необходимо изолировать рабочий цилиндр, наполненный жидкостью высокого давления.

При работе гидравлического пресса жидкость высокого давления расходуется только во время прямого рабочего и обратного ходов. В связи с таким прерывистым и в то же время неравномерным (во время рабочего хода расход жидкости значительно больше, чем во время обратного хода) расходованием жидкости в приводе устанавливают устройства - аккумуляторы, позволяющие накапливать ее во время технологических пауз и прямого холостого хода. Применение аккумуляторов позволяет существенно снизить установочную мощность насосного привода.

Из рассмотренного полного цикла работы гидравлического пресса следует, что рабочий и возвратные цилиндры попеременно соединяются с источниками жидкости высокого и низкого давления. Потоки жидкости перераспределяют посредством клапанных или золотниковых устройств, обычно установленных в одном блоке, который называют главным распределителем.

Общий признак гидравлического пресса - использование потенциальной энергии давления жидкости для совершения полного цикла движения подвижной поперечины. Привод (электродвигатель и насос) преобразует электрическую энергию в механическую, а затем в потенциальную - давление жидкости, которая используется для пластического деформирования заготовки. Поэтому привод этих прессов всегда насосный.

Рабочим телом в таком приводе является жидкость - водные эмульсии или минеральные масла. Если индивидуальный привод установлен не непосредственно на прессе, а на одном с ним или отдельном от него фундаменте (иногда даже в другом помещении), то такую комбинацию называют гидропрессовой установкой. Привод, установленный в отдельном помещении для нескольких прессов, называют групповым. Это - насосно-аккумуляторная станция.

Гидравлические прессы, как и кривошипные, характеризуются размерными параметрами. Главным параметром является номинальное усилие, согласно которому устанавливают размерные ряды стандартов на гидравлические прессы, например, ковочные гидравлические прессы - ГОСТ 7284, прессы гидравлические листоштамповочные простого действия - ГОСТ 9753 и др.

Номинальное усилие гидравлического пресса используют для определения допустимых сил, их распределения на поперечинах, а также размеров поперечных сечений плунжеров рабочих цилиндров. Номинальное усилие гидравлического пресса, как и кривошипного, — условная характеристика. При ее определении не учитывают силу тяжести движущихся частей, гидравлические потери, потери на преодоление трения в уплотнениях и направляющих, а также сопротивление движению со стороны возвратных и уравновешивающих цилиндров.

ГОСТ на гидравлические прессы устанавливает линейные технологические параметры - максимальный ход подвижной поперечины Smax, максимальное расстояние между столом и подвижной поперечиной Н, размеры стола АхВ и расстояния между колоннами (стойками) в свету; скоростные параметры - скорость подвижной поперечины при прямом холостом, рабочем и обратном холостом ходах или число двойных ходов в минуту.

По сравнению с другими КШМ гидравлические прессы имеют преимущества, что предопределило их широкое распространение:

а) простота конструкции;

б) отсутствие предохранительных устройств от перегрузки, так как рабочая сила не может превысить определенное заранее установленное значение;

в) независимость развиваемой рабочей силы от положения подвижной поперечины и плавное регулирование ее скорости;

г) возможность в широком диапазоне менять закрытую высоту и длину хода подвижной поперечины;

д) возможность обеспечения выдержки любой продолжительности при постоянной силе.

Основной недостаток гидравлических прессов - тихоходность. Повышение скорости перемещения подвижной поперечины способствует возникновению гидравлических ударов в трубопроводах в момент соприкосновения рабочего инструмента с заготовкой. В результате происходит раскачивание пресса, нарушение уплотнений трубопроводов и пр.

Гидравлические прессы в зависимости от назначения строят в широком диапазоне номинальных усилий от десятков килоньютонов (кН) до сотен меганьютонов (МН). Их применяют для осуществления разных технологических операций: ковки; объемной и листовой холодной и горячей штамповки; выдавливания прутков, труб и профилей; разделки и ломки проката; прессования порошков (гидростаты); переработки пластмасс и других неметаллических материалов.

Классификация гидравлических прессов по технологическому назначению приведена на рис. 2.

Рис. 2. Классификация гидравлических прессов.

По структурному строению гидравлические прессы подразделяют на прессы простого, двойного, тройного действия и автоматы. Прессы простого действия имеют один главный рабочий орган - подвижную поперечину. Прессы двойного (тройного) действия содержат в своей структуре два (три) рабочих органа для выполнения различных приемов - прижима заготовки, ее деформирования и т. п. Для них весьма важным является согласованность работы отдельных механизмов, последовательность действия которых определена циклограммой. Распределительная аппаратура привода такого пресса должна обеспечить заданную последовательность действий механизмов в соответствии с циклограммой.

Гидравлические прессы-автоматы относятся к оборудованию многократного действия, например прессы-автоматы для чистовой вырубки.

В зависимости от конструкции основных деталей и сборочных единиц гидравлические прессы подразделяют следующим образом:

1) вертикальные и горизонтальные;

2) колонные; рамные (одно- и двухстоечные), трубные; со станиной, скрепленной высокопрочной лентой;

3) с двухрамной станиной типа тандем;

4) с неподвижной и подвижной станинами;

5) открытые и закрытые;

6) с верхним и нижним расположением привода;

7) одно-, двух-, трех- и многоцилиндровые;

8) многоплунжерные.

В зависимости от направления движения подвижной поперечины (ползуна) или подвижной станины прессы подразделяют на вертикальные и горизонтальные.

Если верхняя и нижняя поперечины гидравлического пресса соединены колоннами, то станину называют колонной. Прессы могут быть двух-, четырех- и многоколонными. Рамная конструкция станины может быть одно- или двухстоечной в зависимости от количества стоек, на которых установлена верхняя поперечина. У прессов с двухстоечными станинами верхняя поперечина расположена на двух стойках, по направляющим которых движется ползун. Одно- и двухстоечные станины могут быть цельными (у прессов с малым Рном) и составными (у прессов с большим Рном).

Станина трубной конструкции одновременно является рабочим цилиндром. Она может быть цельной или составной, стянутой болтами.

В классических конструкциях крепление верхней и нижней поперечины со стойками осуществляют стяжными шпильками, что приводит к значительному увеличению массы пресса. В конструкциях малогабаритных мощных специализированных прессов элементы станины (ригели и стойки) скрепляют, применяя обмотку стальной лентой с натягом или проволокой, что обеспечивает необходимую прочность и жесткость конструкции.

Другая компоновка гидравлических прессов, обеспечивающая сокращение размеров в плане и уменьшение массы, предусматривает использование двухрамной станины, в которой одна рама подвижная. В этом случае поперечины пресса нагружены силой, равной половине номинального усилия, а верхнее и нижнее расположение рабочих цилиндров позволяет сократить его размеры в плане. Таким образом, использование двухрамной станины типа тандем обеспечивает существенное уменьшение массы пресса. Ее использование не исключает возможности применения ленты для скрепления элементов обмоткой.

Конструкции станин гидравлических прессов аналогично кривошипным могут быть открытого и закрытого типа. Станины открытого типа обеспечивают более свободный доступ к рабочему пространству и его обзор, что важно для ковочных прессов и использования механизирующих устройств.

По условиям пожарной безопасности в приводах гидравлических прессов для горячей штамповки или ковки использование в качестве рабочего тела минерального масла вызывает необходимость располагать рабочие цилиндры внизу. (Масло, вытекающее из рабочего цилиндра, не попадает на горячую поковку и не возгорается.) Это привело к созданию прессов с подвижными станинами, которые обладают большой устойчивостью при раскачивании в условиях эксцентричного приложения нагрузки, поскольку центр тяжести их расположен вблизи опор пресса. Таким образом, наряду с верхним получило распространение и нижнее расположение рабочего цилиндра в гидравлическом прессе.

Гидравлические прессы не имеют верхнего ограничения по номинальному усилию. Однако при разработке конструкций тяжелых гидравлических прессов не удается разработать рабочий цилиндр, соответствующий его номинальному усилию. Поэтому количество рабочих цилиндров может быть больше одного. Трехцилиндровые прессы удобны еще тем, что позволяют при ковке или штамповке ступенчато регулировать силу деформирования заготовки в результате последовательной подачи жидкости высокого давления в рабочие цилиндры. Количество рабочих цилиндров у прессов определяется его номинальным усилием и может быть различным. Так, гидравлический штамповочный пресс номинальным усилием 300 МН конструкции Уральского завода тяжелого машиностроения (УЗТМ) имеет восемь рабочих цилиндров.

Технологические процессы производства ряда поковок предусматривают одновременное приложение нескольких независимых сил, например, при штамповке поковок типа корпусов вентилей и т. п. Это требование технологии учитывают при создании многоплунжерных гидравлических прессов.

Разнообразие технологического назначения гидравлических прессов предопределило их широкое распространение в качестве металлообрабатывающего оборудования в кузницах, кузнечно-штамповочных цехах, цехах листовой штамповки, металлургическом производстве, в цехах для переработки пластмасс и неметаллических материалов, в заготовительных производствах, в лабораториях механических испытаний материалов и других подразделениях предприятий.

Прессы для ковки

Гидравлические ковочные прессы предназначены для выполнения операций ковки, а также объемной штамповки в подкладных штампах. Конструкции их должны обеспечивать свободный допуск и хороший обзор рабочего пространства. Этому условию удовлетворяют прессы с одностоечной станиной открытого типа с Рном до 5 МН, а в некоторых случаях до 12 МН, а также прессы с колонной станиной, имеющие Рном до 150 МН и применяемые для ковки слитков массой до 320 т. Линейные и скоростные параметры гидравлических четырехколонных прессов номинальным усилием от 5 до 50 МН регламентированы ГОСТ 7284, а свыше 50 МН не регламентированы и должны быть согласованы с заказчиком.

В зависимости от номинального усилия ковочные прессы имеют один, два или три рабочих цилиндра, которые обычно устанавливают в верхней части станины и лишь в некоторых случаях - в нижней.

Ковочные прессы по сравнению с другими работают в наиболее тяжелых условиях, поскольку они являются наиболее быстроходными и имеют эксцентричное приложение нагрузки. В связи с этим в колонных конструкциях для направления подвижной поперечины иногда предусматривают хвостовик, обеспечивающий уменьшение изгибающего момента в колоннах. Такая конструкция возможна только для прессов с двумя рабочими цилиндрами.

При работе ковочного пресса температура деталей, находящихся в рабочем пространстве, повышается до 150 °С и даже выше. Поэтому рабочая жидкость в обычных конструкциях прессов должна быть безопасной в пожарном отношении. Это предопределило использование воды с добавкой 2...3 % эмульсола.

Привод гидравлического ковочного пресса может быть насосный с аккумулятором и без, а также мультипликаторный. Насосно-аккумуляторные приводы могут быть с одной и тремя ступенями приложения нагрузки.

Одностоечные ковочные прессы.

Эти прессы широко применяют для ковки небольших слитков. Особенность одностоечной станины ковочного пресса - доступность бойков с трех сторон, в результате чего упрощается работа в процессе ковки, особенно при переходе от протяжки к шлихтовке (использование широкой стороны бойка). С этой целью оси направляющих бойка располагают под углом 45° к оси стойки, как у пневматических ковочных молотов.

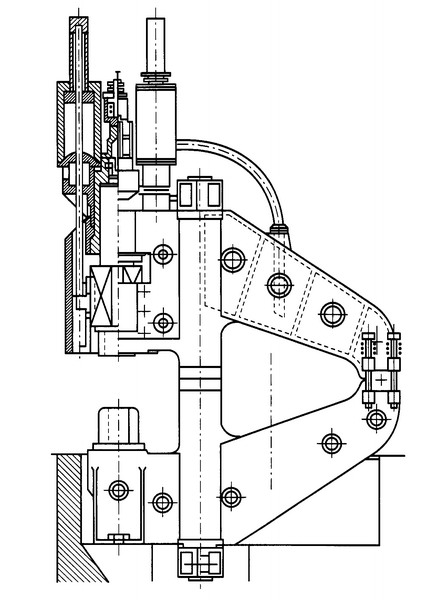

Недостаток одностоечных ковочных прессов - относительно более массивная конструкция станины. Наиболее надежной считают сборную одностоечную станину, состоящую из двух консольных балок. Балки посредине стянуты двумя колоннами, силу предварительной затяжки которых определяют по данным расчета. Направление подвижного бойка обеспечивают направляющие головки плунжера цилиндрического или квадратного поперечного сечения. Стальную станину пресса изготовляют литьем. На рис. 3 показана схема ковочного гидравлического пресса с одностоечной станиной.

Универсальные прессы с колонной станиной и верхним расположением рабочих цилиндров. Пресс такой конструкции может иметь двух- или четырехколонную станину. Пресс состоит из следующих основных сборочных единиц: нижней и верхней неподвижных поперечин, которые жестко соединены колоннами и гайками и образуют замкнутую раму; подвижной поперечины, рабочих и возвратных цилиндров с плунжерами; выдвижного стола с цилиндрами передвижения; выталкивателя, который установлен сбоку нижней поперечины.

По структурному строению гидравлические прессы подразделяют на прессы простого, двойного, тройного действия и автоматы. Прессы простого действия имеют один главный рабочий орган - подвижную поперечину. Прессы двойного (тройного) действия содержат в своей структуре два (три) рабочих органа для выполнения различных приемов - прижима заготовки, ее деформирования и т. п. Для них весьма важным является согласованность работы отдельных механизмов, последовательность действия которых определена циклограммой. Распределительная аппаратура привода такого пресса должна обеспечить заданную последовательность действий механизмов в соответствии с циклограммой.

Гидравлические прессы-автоматы относятся к оборудованию многократного действия, например прессы-автоматы для чистовой вырубки.

В зависимости от конструкции основных деталей и сборочных единиц гидравлические прессы подразделяют следующим образом:

1) вертикальные и горизонтальные;

2) колонные; рамные (одно- и двухстоечные), трубные; со станиной, скрепленной высокопрочной лентой;

3) с двухрамной станиной типа тандем;

4) с неподвижной и подвижной станинами;

5) открытые и закрытые;

6) с верхним и нижним расположением привода;

7) одно-, двух-, трех- и многоцилиндровые;

8) многоплунжерные.

В зависимости от направления движения подвижной поперечины (ползуна) или подвижной станины прессы подразделяют на вертикальные и горизонтальные.

Если верхняя и нижняя поперечины гидравлического пресса соединены колоннами, то станину называют колонной. Прессы могут быть двух-, четырех- и многоколонными. Рамная конструкция станины может быть одно- или двухстоечной в зависимости от количества стоек, на которых установлена верхняя поперечина. У прессов с двухстоечными станинами верхняя поперечина расположена на двух стойках, по направляющим которых движется ползун. Одно- и двухстоечные станины могут быть цельными (у прессов с малым Рном) и составными (у прессов с большим Рном).

Станина трубной конструкции одновременно является рабочим цилиндром. Она может быть цельной или составной, стянутой болтами.

В классических конструкциях крепление верхней и нижней поперечины со стойками осуществляют стяжными шпильками, что приводит к значительному увеличению массы пресса. В конструкциях малогабаритных мощных специализированных прессов элементы станины (ригели и стойки) скрепляют, применяя обмотку стальной лентой с натягом или проволокой, что обеспечивает необходимую прочность и жесткость конструкции.

Другая компоновка гидравлических прессов, обеспечивающая сокращение размеров в плане и уменьшение массы, предусматривает использование двухрамной станины, в которой одна рама подвижная. В этом случае поперечины пресса нагружены силой, равной половине номинального усилия, а верхнее и нижнее расположение рабочих цилиндров позволяет сократить его размеры в плане. Таким образом, использование двухрамной станины типа тандем обеспечивает существенное уменьшение массы пресса. Ее использование не исключает возможности применения ленты для скрепления элементов обмоткой.

Конструкции станин гидравлических прессов аналогично кривошипным могут быть открытого и закрытого типа. Станины открытого типа обеспечивают более свободный доступ к рабочему пространству и его обзор, что важно для ковочных прессов и использования механизирующих устройств.

По условиям пожарной безопасности в приводах гидравлических прессов для горячей штамповки или ковки использование в качестве рабочего тела минерального масла вызывает необходимость располагать рабочие цилиндры внизу. (Масло, вытекающее из рабочего цилиндра, не попадает на горячую поковку и не возгорается.) Это привело к созданию прессов с подвижными станинами, которые обладают большой устойчивостью при раскачивании в условиях эксцентричного приложения нагрузки, поскольку центр тяжести их расположен вблизи опор пресса. Таким образом, наряду с верхним получило распространение и нижнее расположение рабочего цилиндра в гидравлическом прессе.

Гидравлические прессы не имеют верхнего ограничения по номинальному усилию. Однако при разработке конструкций тяжелых гидравлических прессов не удается разработать рабочий цилиндр, соответствующий его номинальному усилию. Поэтому количество рабочих цилиндров может быть больше одного. Трехцилиндровые прессы удобны еще тем, что позволяют при ковке или штамповке ступенчато регулировать силу деформирования заготовки в результате последовательной подачи жидкости высокого давления в рабочие цилиндры. Количество рабочих цилиндров у прессов определяется его номинальным усилием и может быть различным. Так, гидравлический штамповочный пресс номинальным усилием 300 МН конструкции Уральского завода тяжелого машиностроения (УЗТМ) имеет восемь рабочих цилиндров.

Технологические процессы производства ряда поковок предусматривают одновременное приложение нескольких независимых сил, например, при штамповке поковок типа корпусов вентилей и т. п. Это требование технологии учитывают при создании многоплунжерных гидравлических прессов.

Разнообразие технологического назначения гидравлических прессов предопределило их широкое распространение в качестве металлообрабатывающего оборудования в кузницах, кузнечно-штамповочных цехах, цехах листовой штамповки, металлургическом производстве, в цехах для переработки пластмасс и неметаллических материалов, в заготовительных производствах, в лабораториях механических испытаний материалов и других подразделениях предприятий.

Прессы для ковки

Гидравлические ковочные прессы предназначены для выполнения операций ковки, а также объемной штамповки в подкладных штампах. Конструкции их должны обеспечивать свободный допуск и хороший обзор рабочего пространства. Этому условию удовлетворяют прессы с одностоечной станиной открытого типа с Рном до 5 МН, а в некоторых случаях до 12 МН, а также прессы с колонной станиной, имеющие Рном до 150 МН и применяемые для ковки слитков массой до 320 т. Линейные и скоростные параметры гидравлических четырехколонных прессов номинальным усилием от 5 до 50 МН регламентированы ГОСТ 7284, а свыше 50 МН не регламентированы и должны быть согласованы с заказчиком.

В зависимости от номинального усилия ковочные прессы имеют один, два или три рабочих цилиндра, которые обычно устанавливают в верхней части станины и лишь в некоторых случаях - в нижней.

Ковочные прессы по сравнению с другими работают в наиболее тяжелых условиях, поскольку они являются наиболее быстроходными и имеют эксцентричное приложение нагрузки. В связи с этим в колонных конструкциях для направления подвижной поперечины иногда предусматривают хвостовик, обеспечивающий уменьшение изгибающего момента в колоннах. Такая конструкция возможна только для прессов с двумя рабочими цилиндрами.

При работе ковочного пресса температура деталей, находящихся в рабочем пространстве, повышается до 150 °С и даже выше. Поэтому рабочая жидкость в обычных конструкциях прессов должна быть безопасной в пожарном отношении. Это предопределило использование воды с добавкой 2...3 % эмульсола.

Привод гидравлического ковочного пресса может быть насосный с аккумулятором и без, а также мультипликаторный. Насосно-аккумуляторные приводы могут быть с одной и тремя ступенями приложения нагрузки.

Одностоечные ковочные прессы.

Эти прессы широко применяют для ковки небольших слитков. Особенность одностоечной станины ковочного пресса - доступность бойков с трех сторон, в результате чего упрощается работа в процессе ковки, особенно при переходе от протяжки к шлихтовке (использование широкой стороны бойка). С этой целью оси направляющих бойка располагают под углом 45° к оси стойки, как у пневматических ковочных молотов.

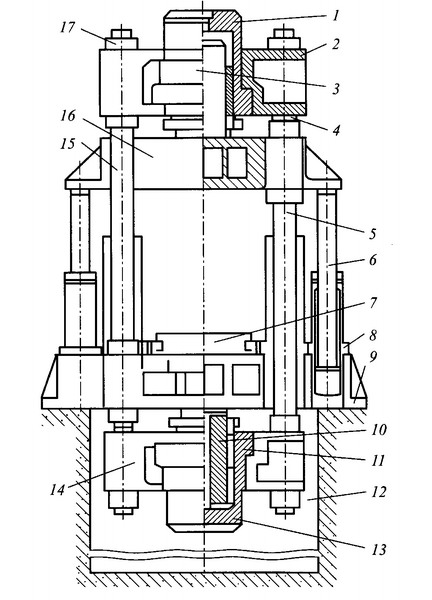

Недостаток одностоечных ковочных прессов - относительно более массивная конструкция станины. Наиболее надежной считают сборную одностоечную станину, состоящую из двух консольных балок. Балки посредине стянуты двумя колоннами, силу предварительной затяжки которых определяют по данным расчета. Направление подвижного бойка обеспечивают направляющие головки плунжера цилиндрического или квадратного поперечного сечения. Стальную станину пресса изготовляют литьем. На рис. 3 показана схема ковочного гидравлического пресса с одностоечной станиной.

Универсальные прессы с колонной станиной и верхним расположением рабочих цилиндров. Пресс такой конструкции может иметь двух- или четырехколонную станину. Пресс состоит из следующих основных сборочных единиц: нижней и верхней неподвижных поперечин, которые жестко соединены колоннами и гайками и образуют замкнутую раму; подвижной поперечины, рабочих и возвратных цилиндров с плунжерами; выдвижного стола с цилиндрами передвижения; выталкивателя, который установлен сбоку нижней поперечины.

Рис. 3. Конструктивная схема ковочного гидравлического пресса с одностоечной станиной.

Выдвижной стол позволяет ускорять и облегчать смену бойков при обработке слитков. Это особенно важно при ковке поковок труб и других деталей со сквозными или глухими полостями.

Основными параметрами при проектировании ковочных прессов являются номинальное усилие, максимальный ход подвижной поперечины, максимальное расстояние между рабочими поверхностями стола и подвижной поперечины, размеры стола и его ход, расстояние между колоннами или осями.

Четырехколонные ковочные прессы устанавливают на фундамент посредством далеко вынесенных консолей нижней поперечины, примыкающих к гнездам для колонн, или посредством башмаков, расположенных под торцами колонн при их далеком разнесении. Такое расположение опор обеспечивает достаточно надежную устойчивость при эксцентрическом приложении деформирующих сил, что характерно для ковки.

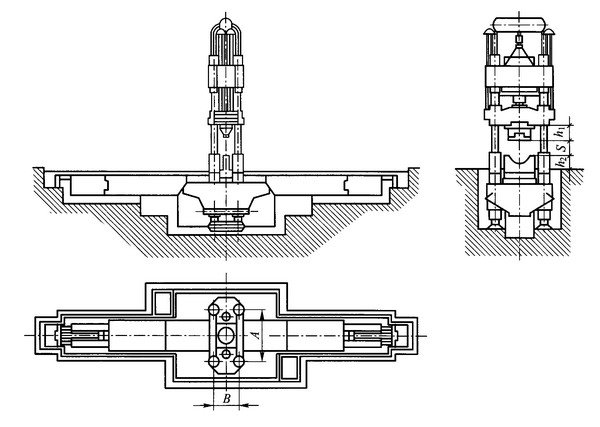

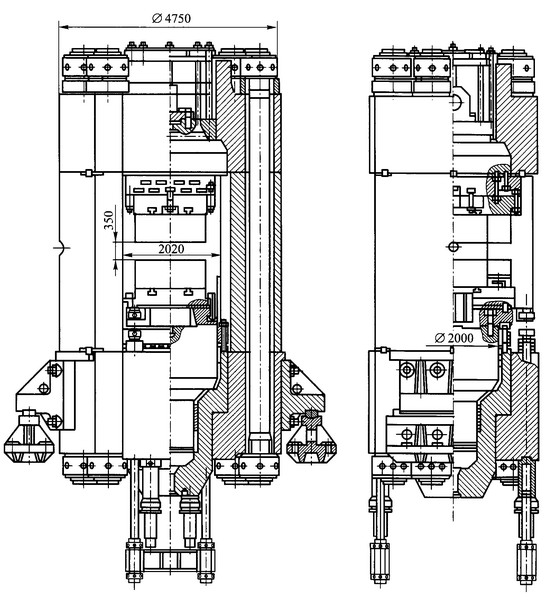

На рис. 4 показана принципиальная схема гидравлического ковочного пресса с четырехколонной станиной. В прессах с номинальным усилием менее 120 МН применяют также двухколонные станины.

Прессы с нижним расположением рабочих цилиндров. Созданы конструкции гидравлических ковочных прессов, у которых средняя поперечина неподвижна, а станина подвижна. В этом случае рабочие и возвратные цилиндры установлены на нижней поперечине станины в подвальной части кузнечного цеха с огнестойким перекрытием. Там же расположен и насосный привод. В качестве рабочей жидкости привода можно применять минеральные масла, поскольку при утечке они не попадут на раскаленную заготовку, благодаря чему исключается возможность пожара.

Недостатком ковочных прессов с нижним расположением привода является необходимость иметь большие подвальные помещения, в которых сборочные и ремонтные работы затруднены, требуют дополнительного вспомогательного оборудования и гидроизоляции помещения. Масса подвижных частей пресса с нижним расположением привода в три раза больше, чем с верхним. Поэтому при отсутствии или несвоевременном срабатывании устройств, уравновешивающих подвижные части, нагрузка на фундамент увеличивается. Дополнительную нагрузку определяют по кинетической энергии, накопленной подвижной станиной.

Выдвижной стол позволяет ускорять и облегчать смену бойков при обработке слитков. Это особенно важно при ковке поковок труб и других деталей со сквозными или глухими полостями.

Основными параметрами при проектировании ковочных прессов являются номинальное усилие, максимальный ход подвижной поперечины, максимальное расстояние между рабочими поверхностями стола и подвижной поперечины, размеры стола и его ход, расстояние между колоннами или осями.

Четырехколонные ковочные прессы устанавливают на фундамент посредством далеко вынесенных консолей нижней поперечины, примыкающих к гнездам для колонн, или посредством башмаков, расположенных под торцами колонн при их далеком разнесении. Такое расположение опор обеспечивает достаточно надежную устойчивость при эксцентрическом приложении деформирующих сил, что характерно для ковки.

На рис. 4 показана принципиальная схема гидравлического ковочного пресса с четырехколонной станиной. В прессах с номинальным усилием менее 120 МН применяют также двухколонные станины.

Прессы с нижним расположением рабочих цилиндров. Созданы конструкции гидравлических ковочных прессов, у которых средняя поперечина неподвижна, а станина подвижна. В этом случае рабочие и возвратные цилиндры установлены на нижней поперечине станины в подвальной части кузнечного цеха с огнестойким перекрытием. Там же расположен и насосный привод. В качестве рабочей жидкости привода можно применять минеральные масла, поскольку при утечке они не попадут на раскаленную заготовку, благодаря чему исключается возможность пожара.

Недостатком ковочных прессов с нижним расположением привода является необходимость иметь большие подвальные помещения, в которых сборочные и ремонтные работы затруднены, требуют дополнительного вспомогательного оборудования и гидроизоляции помещения. Масса подвижных частей пресса с нижним расположением привода в три раза больше, чем с верхним. Поэтому при отсутствии или несвоевременном срабатывании устройств, уравновешивающих подвижные части, нагрузка на фундамент увеличивается. Дополнительную нагрузку определяют по кинетической энергии, накопленной подвижной станиной.

Рис. 4. Принципиальная схема гидравлического ковочного пресса с четырехколонной станиной Крупным недостатком ковочных прессов с подвижной станиной является возможность перекоса верхней поперечины вследствие неравномерного нагрева колонн и возникновения дополнительного изгибающего момента, вызывающего возможность заклинивания колонн и увеличенный износ направляющих втулок. Чтобы этого не происходило, в конструкции предусмотрен специальный направляющий столб большого диаметра, воспринимающий изгибающий момент от эксцентрического приложения деформирующих сил и расположенный вне зоны нагрева.

Рис. 5. Конструктивная схема ковочного пресса с номинальным усилием 18 МН

На рис. 5 показана схема ковочного пресса с номинальным усилием 18 МН с нижним расположением рабочих цилиндров. Колонны направляют втулки, длина которых 3 м. В нижней поперечине встроены три рабочих цилиндра, обеспечивающих двухступенчатые нагружения (8 и 18 МН). Возвратные цилиндры расположены между средней неподвижной и верхней подвижной поперечинами, а их штоки закреплены на последней с внешней стороны от колонн пресса.

Использование в качестве рабочей жидкости минерального масла позволяет устанавливать гидравлический насосный безаккумуляторный привод, что является важным преимуществом таких прессов, поскольку повышается быстроходность и уменьшается расход энергии по сравнению с насосно-аккумуляторным приводом. Одновременно улучшается устойчивость пресса при ковке с эксцентричным приложением сил.

Прессы для объемной штамповки.

Важным преимуществом гидравлических прессов для объемной штамповки является отсутствие ограничений на номинальное усилие и ход подвижной поперечины. Гидравлические прессы для объемной штамповки подразделяют на горяче- и холодноштамповочные, которые могут быть как универсальными, так и специализированными, предназначенными для выполнения разнообразных технологических операций, например прошивки, прессования, выдавливания и др.

Одной из проблем создания гидравлических штамповочных прессов является выбор конструкции и компоновки, которые обеспечивали бы наименьшие габаритные размеры пресса в плане. Это вызвано тем, что давление, необходимое для заполнения металлом полости штампа при горячей объемной штамповке поковок из алюминиевых, магниевых, титановых сплавов и стали, должно быть от 200 до 1000 МПа и более, а при холодной - до 2500 МПа.

Развитие космической и атомной техники, самолетостроения требует изготовления крупногабаритных изделий. При этом повышаются требования к прочности при статическом и динамическом нагружении, которые не всегда удовлетворительны при использовании сварно-литых конструкций. Только монолитные изделия, изготовленные из кованых и штампованных поковок, позволяют решить эту проблему. Однако для этого необходимо создание мощных КШМ, а, следовательно, электрогидравлических приводов высокого и сверхвысокого давления, разнообразных конструкций станин, в том числе в сдвоенном рамном исполнении типа тандем, с обмоткой высокопрочной стальной лентой и др.

Расчеты показывают, что для штамповки крупногабаритных поковок деталей типа панелей с ребрами, рам, стоек, дисков необходимы гидравлические прессы с Pном до 750 МН. В нашей стране накоплен большой опыт создания мощных универсальных штамповочных прессов, например конструкции Уральского завода тяжелого машиностроения (УЗТМ) с номинальным усилием 300 МН и конструкции Всесоюзного научно-исследовательского института металлургического машиностроения совместно с Новокраматорским машиностроительным заводом (ВНИИметмаш - НКМЗ) с номинальными усилиями 650 и 750 МН.

Основная проблема создания таких прессов заключается в разработке сборных конструкций основных узлов - станины, подвижной и неподвижной поперечин, колонн, масса и размеры которых настолько велики, что их невозможно изготовить из одной заготовки. Эта проблема может быть решена с использованием современных способов сварки. Все основные узлы прессов ВНИИметмаш - НКМЗ собраны из элементов, которые изготовлены из плит (200...400 мм), соединенных электрошлаковой сваркой. Так, станины содержат сборные рамы, состоящие из стоек и поперечин, которые, в свою очередь, выполнены из плит. В зазорах между плитами, образующими стойки, установлены прокладки для исключения проскальзывания плит под действием сил, возникающих в процессе эксплуатации. При этом поверхности плит и прокладок выполнены рифлеными.

Колонны прессов имеют прямоугольное поперечное сечение и собраны из нескольких прямоугольных плит, сваренных электрошлаковым способом.

Рабочие цилиндры прессов являются сварно-коваными. Прессы с номинальным усилием 750 и 650 МН имеют соответственно восемь и пять рабочих цилиндров. Привод прессов осуществляется от насосно-аккумуляторной станции. В качестве рабочей жидкости используется вода с добавлением 2...3 % эмульсола. Рабочее давление жидкости в приводе штамповочного пресса с усилием 750 МН составляет 32 МПа. У пресса с усилием 300 МН конструкции УЗТМ две ступени давления рабочей жидкости - 32 и 45 МПа, для создания второй ступени гидропривод содержит мультипликатор. У пресса с усилием 650 МН также две ступени давления рабочей жидкости - 32 и 63 МПа.

Прессы имеют выдвижные столы, синхронизирующие цилиндры, исключающие возможность перекоса подвижной поперечины при эксцентрическом приложении деформирующей силы; прессы снабжены приборами технологического контроля сил и напряжений, возникающих в наиболее опасных сечениях станины.

На Коломенском станкостроительном заводе было предложено другое решение этой проблемы. Так, при разработке конструкций прессов с номинальным усилием 160, 200 и 300 МН для сокращения габаритных размеров в плане была предложена конструкция станины в сдвоенном рамном исполнении типа тандем с верхним и нижним расположением рабочих цилиндров. Конструктивная схема пресса с такой станиной представлена на рис. 6.6. Станина представляет собой неподвижную раму, состоящую из верхней 2 и нижней 9 поперечин, связанных колоннами 75 и стянутых гайками 17. Подвижная рама также состоит из верхней 16 и нижней 14 поперечин, которые соединены колоннами 5 и стянуты гайками 12.

На верхней поперечине 2 неподвижной рамы и нижней поперечине 14 подвижной установлены рабочие цилиндры 1 и 13 с плунжерами 3 и 10, жестко соединенными с поперечинами 9 и 16.

Прямой ход подвижной рамы пресса происходит под действием жидкости высокого давления, подаваемой в рабочие цилиндры 1 и 13 (направление движения обеспечивают втулки плунжеров 4 и 11); возвратный - под действием давления жидкости, находящейся в цилиндрах 8, плунжеры 6 которых упираются в поперечину 16.

Принцип действия пресса состоит в следующем. После укладки заготовки в штамп, расположенный на столе 7, подают жидкость в рабочие цилиндры 1 и 13. Рама 14 движется вниз, совершая холостой, а после соприкосновения с заготовкой рабочий ходы. Обратный холостой ход происходит при подаче жидкости высокого давления в цилиндры 8.

На рис. 5 показана схема ковочного пресса с номинальным усилием 18 МН с нижним расположением рабочих цилиндров. Колонны направляют втулки, длина которых 3 м. В нижней поперечине встроены три рабочих цилиндра, обеспечивающих двухступенчатые нагружения (8 и 18 МН). Возвратные цилиндры расположены между средней неподвижной и верхней подвижной поперечинами, а их штоки закреплены на последней с внешней стороны от колонн пресса.

Использование в качестве рабочей жидкости минерального масла позволяет устанавливать гидравлический насосный безаккумуляторный привод, что является важным преимуществом таких прессов, поскольку повышается быстроходность и уменьшается расход энергии по сравнению с насосно-аккумуляторным приводом. Одновременно улучшается устойчивость пресса при ковке с эксцентричным приложением сил.

Прессы для объемной штамповки.

Важным преимуществом гидравлических прессов для объемной штамповки является отсутствие ограничений на номинальное усилие и ход подвижной поперечины. Гидравлические прессы для объемной штамповки подразделяют на горяче- и холодноштамповочные, которые могут быть как универсальными, так и специализированными, предназначенными для выполнения разнообразных технологических операций, например прошивки, прессования, выдавливания и др.

Одной из проблем создания гидравлических штамповочных прессов является выбор конструкции и компоновки, которые обеспечивали бы наименьшие габаритные размеры пресса в плане. Это вызвано тем, что давление, необходимое для заполнения металлом полости штампа при горячей объемной штамповке поковок из алюминиевых, магниевых, титановых сплавов и стали, должно быть от 200 до 1000 МПа и более, а при холодной - до 2500 МПа.

Развитие космической и атомной техники, самолетостроения требует изготовления крупногабаритных изделий. При этом повышаются требования к прочности при статическом и динамическом нагружении, которые не всегда удовлетворительны при использовании сварно-литых конструкций. Только монолитные изделия, изготовленные из кованых и штампованных поковок, позволяют решить эту проблему. Однако для этого необходимо создание мощных КШМ, а, следовательно, электрогидравлических приводов высокого и сверхвысокого давления, разнообразных конструкций станин, в том числе в сдвоенном рамном исполнении типа тандем, с обмоткой высокопрочной стальной лентой и др.

Расчеты показывают, что для штамповки крупногабаритных поковок деталей типа панелей с ребрами, рам, стоек, дисков необходимы гидравлические прессы с Pном до 750 МН. В нашей стране накоплен большой опыт создания мощных универсальных штамповочных прессов, например конструкции Уральского завода тяжелого машиностроения (УЗТМ) с номинальным усилием 300 МН и конструкции Всесоюзного научно-исследовательского института металлургического машиностроения совместно с Новокраматорским машиностроительным заводом (ВНИИметмаш - НКМЗ) с номинальными усилиями 650 и 750 МН.

Основная проблема создания таких прессов заключается в разработке сборных конструкций основных узлов - станины, подвижной и неподвижной поперечин, колонн, масса и размеры которых настолько велики, что их невозможно изготовить из одной заготовки. Эта проблема может быть решена с использованием современных способов сварки. Все основные узлы прессов ВНИИметмаш - НКМЗ собраны из элементов, которые изготовлены из плит (200...400 мм), соединенных электрошлаковой сваркой. Так, станины содержат сборные рамы, состоящие из стоек и поперечин, которые, в свою очередь, выполнены из плит. В зазорах между плитами, образующими стойки, установлены прокладки для исключения проскальзывания плит под действием сил, возникающих в процессе эксплуатации. При этом поверхности плит и прокладок выполнены рифлеными.

Колонны прессов имеют прямоугольное поперечное сечение и собраны из нескольких прямоугольных плит, сваренных электрошлаковым способом.

Рабочие цилиндры прессов являются сварно-коваными. Прессы с номинальным усилием 750 и 650 МН имеют соответственно восемь и пять рабочих цилиндров. Привод прессов осуществляется от насосно-аккумуляторной станции. В качестве рабочей жидкости используется вода с добавлением 2...3 % эмульсола. Рабочее давление жидкости в приводе штамповочного пресса с усилием 750 МН составляет 32 МПа. У пресса с усилием 300 МН конструкции УЗТМ две ступени давления рабочей жидкости - 32 и 45 МПа, для создания второй ступени гидропривод содержит мультипликатор. У пресса с усилием 650 МН также две ступени давления рабочей жидкости - 32 и 63 МПа.

Прессы имеют выдвижные столы, синхронизирующие цилиндры, исключающие возможность перекоса подвижной поперечины при эксцентрическом приложении деформирующей силы; прессы снабжены приборами технологического контроля сил и напряжений, возникающих в наиболее опасных сечениях станины.

На Коломенском станкостроительном заводе было предложено другое решение этой проблемы. Так, при разработке конструкций прессов с номинальным усилием 160, 200 и 300 МН для сокращения габаритных размеров в плане была предложена конструкция станины в сдвоенном рамном исполнении типа тандем с верхним и нижним расположением рабочих цилиндров. Конструктивная схема пресса с такой станиной представлена на рис. 6.6. Станина представляет собой неподвижную раму, состоящую из верхней 2 и нижней 9 поперечин, связанных колоннами 75 и стянутых гайками 17. Подвижная рама также состоит из верхней 16 и нижней 14 поперечин, которые соединены колоннами 5 и стянуты гайками 12.

На верхней поперечине 2 неподвижной рамы и нижней поперечине 14 подвижной установлены рабочие цилиндры 1 и 13 с плунжерами 3 и 10, жестко соединенными с поперечинами 9 и 16.

Прямой ход подвижной рамы пресса происходит под действием жидкости высокого давления, подаваемой в рабочие цилиндры 1 и 13 (направление движения обеспечивают втулки плунжеров 4 и 11); возвратный - под действием давления жидкости, находящейся в цилиндрах 8, плунжеры 6 которых упираются в поперечину 16.

Принцип действия пресса состоит в следующем. После укладки заготовки в штамп, расположенный на столе 7, подают жидкость в рабочие цилиндры 1 и 13. Рама 14 движется вниз, совершая холостой, а после соприкосновения с заготовкой рабочий ходы. Обратный холостой ход происходит при подаче жидкости высокого давления в цилиндры 8.

Рис. 6. Конструктивная схема штамповочного пресса с двухрамной станиной типа тандем

Конструкция станины типа тандем позволила значительно сократить габаритные размеры отдельных элементов пресса, уменьшить металлоемкость без снижения жесткости, улучшить его устойчивость (центр тяжести расположен вблизи опор).

Специализированные штамповочные прессы. Отличительная особенность специализированных штамповочных прессов - выбор размеров рабочего пространства и других параметров. Чтобы обеспечить штамповку поковок определенной номенклатуры, применяют высокое давление рабочей жидкости. Это позволяет создавать малогабаритные штамповочные прессы. Одновременно с универсальными гидравлическими штамповочными прессами созданы специализированные прессы, характеризующиеся коротким рабочим ходом и небольшими скоростями подвижной поперечины. Средняя скорость подвижной поперечины в процессе рабочего хода составляет от 1 до 5 см/с. В связи с этим для штамповочных прессов с номинальным усилием до 100 МН рекомендуют насосный безаккумуляторный привод.

Для повышения экономичности и уменьшения габаритных размеров пресса в насосный привод включают гидравлический мультипликатор давления.

Так, на НКМЗ совместно с ВНИИметмаш были разработаны специализированные штамповочные прессы с трубной станиной с номинальным усилием 150 и 300 МН, предназначенные для штамповки плоских поковок.

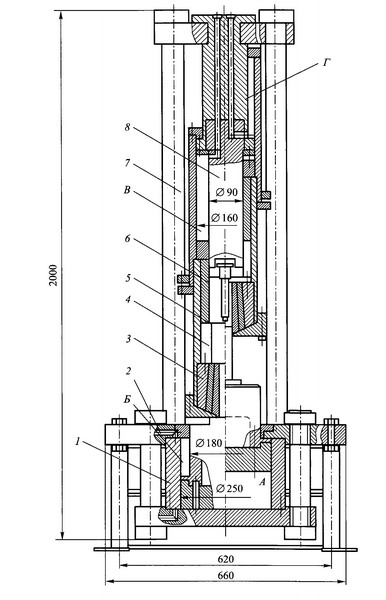

Для уменьшения высоты пресса было предложено крепить штамповый набор непосредственно к плунжеру рабочего цилиндра. На рис. 7 показана схема одноцилиндрового пресса такой конструкции с номинальным усилием 150 МН. Рабочее давление жидкости в приводе этого пресса 100 МПа.

Конструкция станины типа тандем позволила значительно сократить габаритные размеры отдельных элементов пресса, уменьшить металлоемкость без снижения жесткости, улучшить его устойчивость (центр тяжести расположен вблизи опор).

Специализированные штамповочные прессы. Отличительная особенность специализированных штамповочных прессов - выбор размеров рабочего пространства и других параметров. Чтобы обеспечить штамповку поковок определенной номенклатуры, применяют высокое давление рабочей жидкости. Это позволяет создавать малогабаритные штамповочные прессы. Одновременно с универсальными гидравлическими штамповочными прессами созданы специализированные прессы, характеризующиеся коротким рабочим ходом и небольшими скоростями подвижной поперечины. Средняя скорость подвижной поперечины в процессе рабочего хода составляет от 1 до 5 см/с. В связи с этим для штамповочных прессов с номинальным усилием до 100 МН рекомендуют насосный безаккумуляторный привод.

Для повышения экономичности и уменьшения габаритных размеров пресса в насосный привод включают гидравлический мультипликатор давления.

Так, на НКМЗ совместно с ВНИИметмаш были разработаны специализированные штамповочные прессы с трубной станиной с номинальным усилием 150 и 300 МН, предназначенные для штамповки плоских поковок.

Для уменьшения высоты пресса было предложено крепить штамповый набор непосредственно к плунжеру рабочего цилиндра. На рис. 7 показана схема одноцилиндрового пресса такой конструкции с номинальным усилием 150 МН. Рабочее давление жидкости в приводе этого пресса 100 МПа.

Рис. 7. Конструктивная схема специализированного штамповочного пресса с трубной станиной конструкции НКМЗ-ВНИИметмаш с номинальным усилием 150 МН

Наряду с трубной предложен новый тип станины для малогабаритных специализированных прессов, которая обмотана холоднокатаной лентой из высокопрочной стали.

Прутково-трубные прессы. Различные профили, прутки, трубы, проволоку из цветных металлов и сплавов изготовляют прессованием (прямым выдавливанием). Если деформирующая сила, необходимая для выдавливания, превышает 1 МН, то для изготовления изделий применяют гидравлические прессы. Прессованием получают изделия главным образом из алюминия и его сплавов, из латуней, углеродистых легированных и жаропрочных сталей, молибдена и титана.

Прутково-трубные прессы для обработки стали и других жаропрочных сплавов несколько отличаются от прессов для цветных металлов. Их строят с номинальным усилием от 7,5 до 200 МН и преимущественно горизонтальными. В некоторых случаях для выдавливания тонкостенных труб на прессах с усилием до 7,5 МН применяют вертикальную станину рамного типа.

Характерной особенностью конструкции гидравлических прессов для прессования труб является мощная независимая прошивная система, обеспечивающая большие технологические возможности. Прессы оснащают вспомогательным и транспортным оборудованием, которое позволяет подавать слиток, нагретый в электрической печи, в контейнер, а также ножницами для отделения пресс-остатка от изделия и механизмами удаления их из рабочего пространства и передачи пресс-шайб.

Управление основными и вспомогательными операциями осуществляется от главного пульта посредством гидравлических распределителей. Рабочей жидкостью является вода с добавлением 2...4 % эмульсола. Привод пресса, как правило, насосно-аккумуляторный. Наличие трех рабочих цилиндров обеспечивает работу пресса с тремя ступенями деформирующей силы и скоростью рабочего хода до 3 см/с. Смазывание контактных поверхностей подвижных частей пресса централизованное автоматическое.

Изделия из жаропрочных материалов выдавливают при температурах свыше 1000 °С. Для этого в конструкции пресса следует предусмотреть возможность смены матриц. Передвижение рабочего инструмента должно иметь высокие скорости в процессе выдавливания и при возвратном и холостом ходах для предотвращения охлаждения слитка и чрезмерного разогрева матриц. Необходимы также вспомогательные механизмы для чистки матриц после выполнения операции.

Специализированные прессы для холодной штамповки выдавливанием. Основное преимущество холодной штамповки выдавливанием - возможность изготовления точных поковок, шероховатость поверхности которых в ряде случаев удовлетворяет предъявляемым к деталям требованиям или предусматривает незначительную механическую обработку резанием. Следствием этого являются экономия металла, снижение трудозатрат и повышение производительности на последующих этапах изготовления изделий.

Для холодной штамповки выдавливанием кроме прессов обычных конструкций используют прессы с двухрамной станиной типа тандем с верхним и нижним расположением рабочих цилиндров, что обеспечивает уменьшение металлоемкости конструкции, так как сокращаются габаритные размеры пресса в плане.

Привод прессов для холодной штамповки выдавливанием может быть насосным без аккумулятора и насосно-аккумуляторным. Наиболее экономичным для прессов с номинальным усилием до 50 МН является привод без аккумулятора с регулируемой производительностью. В качестве рабочей жидкости применяют минеральное масло.

Недостаток технологии холодной штамповки выдавливанием состоит в том, что возникающие при прессовании напряжения близки к прочностным характеристикам сплавов, применяемых для изготовления рабочих деталей штампов. Следовательно, для дальнейшего расширения возможностей технологии холодной объемной штамповки выдавливанием необходимо повысить стойкость рабочего инструмента путем создания материалов, обладающих высокой выносливостью (усталостной прочностью), и разработать новое штамповочное оборудование, обеспечивающее возможность штамповки деталей с меньшей деформирующей силой. В последнем случае наиболее перспективной является схема выдавливания с аквными силами трения.

В настоящее время разработана конструкция гидравлического пресса для выдавливания с активными силами трения и номинальным усилием 1,6 МН (рис. 8).

Наряду с трубной предложен новый тип станины для малогабаритных специализированных прессов, которая обмотана холоднокатаной лентой из высокопрочной стали.

Прутково-трубные прессы. Различные профили, прутки, трубы, проволоку из цветных металлов и сплавов изготовляют прессованием (прямым выдавливанием). Если деформирующая сила, необходимая для выдавливания, превышает 1 МН, то для изготовления изделий применяют гидравлические прессы. Прессованием получают изделия главным образом из алюминия и его сплавов, из латуней, углеродистых легированных и жаропрочных сталей, молибдена и титана.

Прутково-трубные прессы для обработки стали и других жаропрочных сплавов несколько отличаются от прессов для цветных металлов. Их строят с номинальным усилием от 7,5 до 200 МН и преимущественно горизонтальными. В некоторых случаях для выдавливания тонкостенных труб на прессах с усилием до 7,5 МН применяют вертикальную станину рамного типа.

Характерной особенностью конструкции гидравлических прессов для прессования труб является мощная независимая прошивная система, обеспечивающая большие технологические возможности. Прессы оснащают вспомогательным и транспортным оборудованием, которое позволяет подавать слиток, нагретый в электрической печи, в контейнер, а также ножницами для отделения пресс-остатка от изделия и механизмами удаления их из рабочего пространства и передачи пресс-шайб.

Управление основными и вспомогательными операциями осуществляется от главного пульта посредством гидравлических распределителей. Рабочей жидкостью является вода с добавлением 2...4 % эмульсола. Привод пресса, как правило, насосно-аккумуляторный. Наличие трех рабочих цилиндров обеспечивает работу пресса с тремя ступенями деформирующей силы и скоростью рабочего хода до 3 см/с. Смазывание контактных поверхностей подвижных частей пресса централизованное автоматическое.

Изделия из жаропрочных материалов выдавливают при температурах свыше 1000 °С. Для этого в конструкции пресса следует предусмотреть возможность смены матриц. Передвижение рабочего инструмента должно иметь высокие скорости в процессе выдавливания и при возвратном и холостом ходах для предотвращения охлаждения слитка и чрезмерного разогрева матриц. Необходимы также вспомогательные механизмы для чистки матриц после выполнения операции.

Специализированные прессы для холодной штамповки выдавливанием. Основное преимущество холодной штамповки выдавливанием - возможность изготовления точных поковок, шероховатость поверхности которых в ряде случаев удовлетворяет предъявляемым к деталям требованиям или предусматривает незначительную механическую обработку резанием. Следствием этого являются экономия металла, снижение трудозатрат и повышение производительности на последующих этапах изготовления изделий.

Для холодной штамповки выдавливанием кроме прессов обычных конструкций используют прессы с двухрамной станиной типа тандем с верхним и нижним расположением рабочих цилиндров, что обеспечивает уменьшение металлоемкости конструкции, так как сокращаются габаритные размеры пресса в плане.

Привод прессов для холодной штамповки выдавливанием может быть насосным без аккумулятора и насосно-аккумуляторным. Наиболее экономичным для прессов с номинальным усилием до 50 МН является привод без аккумулятора с регулируемой производительностью. В качестве рабочей жидкости применяют минеральное масло.

Недостаток технологии холодной штамповки выдавливанием состоит в том, что возникающие при прессовании напряжения близки к прочностным характеристикам сплавов, применяемых для изготовления рабочих деталей штампов. Следовательно, для дальнейшего расширения возможностей технологии холодной объемной штамповки выдавливанием необходимо повысить стойкость рабочего инструмента путем создания материалов, обладающих высокой выносливостью (усталостной прочностью), и разработать новое штамповочное оборудование, обеспечивающее возможность штамповки деталей с меньшей деформирующей силой. В последнем случае наиболее перспективной является схема выдавливания с аквными силами трения.

В настоящее время разработана конструкция гидравлического пресса для выдавливания с активными силами трения и номинальным усилием 1,6 МН (рис. 8).

Рис. 8. Конструктивная схема специализированного штамповочного пресса для выдавливания конструкции.

Главный цилиндр 1 расположен под столом 2. Плунжер главного цилиндра является ползуном и подштамповой плитой пресса. На нем установлен пуансон 4. Второй пуансон 6 закреплен на опоре 8, которая служит направляющей для гильзы 7 цилиндра привода траверсы. К гильзе 7 прикреплена траверса 5, служащая для перемещения матрицы 3 в процессе деформирования. Несмотря на легкость конструкции, она удовлетворяет требованиям жесткости, поскольку все цилиндры и рабочий инструмент расположены на одной центральной оси пресса. Предусмотрено надежное перемещение траверсы 5 по опоре 8, что позволяет свести к минимуму несоосность верхнего пуансона и матрицы.

При подаче жидкости в полость А главного цилиндра 1 поршень совершает рабочий ход, а при подаче в штоковую полость Б - обратный ход. Прямой и обратный ходы траверса осуществляет при подаче жидкости в полости В и Г цилиндра привода матрицы.

Взаимная независимость гидравлических приводов матрицы и пуансона позволяет создавать различные схемы взаимного перемещения матрицы и пуансона (в одинаковом и в противоположном направлении), обеспечивающие желаемый характер направления сил трения на контактной поверхности при прессовании изделий из порошков. Эти прессы можно использовать для изготовления втулок обратным выдавливанием с использованием сил трения, способствующих течению металла.

Пресс имеет два насосных безаккумуляторных привода. Конструкция пресса обладает весьма высокой технологичностью, как при изготовлении, так и в процессе эксплуатации, обеспечивая повышенную точность размеров изготавливаемых деталей.

Пресс-автоматы для прессования порошков.

Если деформирующая сила превышает 1,6 МН, применяют гидравлические пресс-автоматы, обеспечивающие более равномерное распределение плотности и повышенную точность размеров изготавливаемых изделий благодаря возможности поддерживать постоянное давление в процессе штамповки. В гидравлических пресс-автоматах предусматривают регулирование высоты загрузки порошка, скорости движения пуансона и матрицы; обеспечение точности остановки их до и после прессования благодаря применению жестких упоров, а также продолжительности выдержки под давлением. Управление таким прессом в процессе прессования обеспечивается использованием бесконтактных электронных устройств.

Гидростаты.

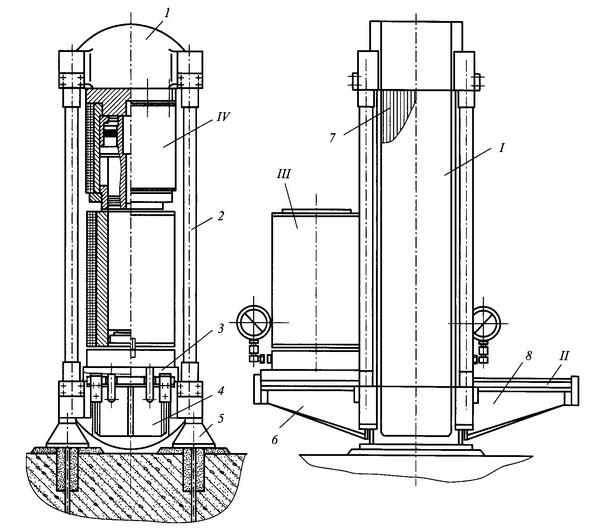

Гидростат конструкции ВНИИметмаша (рис. 9) включает в себя силовую станину I, стол II, с установленными на нем контейнерами III и встроенный мультипликатор высокого давления IV.

Силовая станина представляет собой верхний 1 и нижний 4 ригели с установленными между ними стойками 2. Эти элементы соединены в единую конструкцию обмоткой из ленты или проволоки. Верхний и нижний ригели имеют полукруглую форму с четырьмя приливами, в расточки которых установлены стойки. Стойки выполнены в виде труб диаметром 110 х 70 мм из высокопрочного алюминиевого сплава Д16Т. Концы стоек установлены в стаканы. Через стойки пропущены стальные опорные стержни диаметром 68 мм, концы которых вставлены в отверстия приливов верхнего и нижнего ригелей. Длины стоек и опорных стержней выбраны так, чтобы при намотке станины стык между опорными стержнями и ригелями закрывался после наложения 18...20 слоев обмотки, когда стойки уже получили 80...85% полной деформации. В результате этого силы сжатия опорных стержней оказываются относительно малыми. Благоприятное напряженное состояние позволяет изготовлять их литьем из обычной углеродистой стали. В пазы ригелей уложена скрепляющая обмотка 7 высокопрочной стальной ленты сечением 1x5 мм2. В некоторых случаях в качестве скрепляющей обмотки используют стальную проволоку диаметром 4...5 мм.

Главный цилиндр 1 расположен под столом 2. Плунжер главного цилиндра является ползуном и подштамповой плитой пресса. На нем установлен пуансон 4. Второй пуансон 6 закреплен на опоре 8, которая служит направляющей для гильзы 7 цилиндра привода траверсы. К гильзе 7 прикреплена траверса 5, служащая для перемещения матрицы 3 в процессе деформирования. Несмотря на легкость конструкции, она удовлетворяет требованиям жесткости, поскольку все цилиндры и рабочий инструмент расположены на одной центральной оси пресса. Предусмотрено надежное перемещение траверсы 5 по опоре 8, что позволяет свести к минимуму несоосность верхнего пуансона и матрицы.

При подаче жидкости в полость А главного цилиндра 1 поршень совершает рабочий ход, а при подаче в штоковую полость Б - обратный ход. Прямой и обратный ходы траверса осуществляет при подаче жидкости в полости В и Г цилиндра привода матрицы.

Взаимная независимость гидравлических приводов матрицы и пуансона позволяет создавать различные схемы взаимного перемещения матрицы и пуансона (в одинаковом и в противоположном направлении), обеспечивающие желаемый характер направления сил трения на контактной поверхности при прессовании изделий из порошков. Эти прессы можно использовать для изготовления втулок обратным выдавливанием с использованием сил трения, способствующих течению металла.

Пресс имеет два насосных безаккумуляторных привода. Конструкция пресса обладает весьма высокой технологичностью, как при изготовлении, так и в процессе эксплуатации, обеспечивая повышенную точность размеров изготавливаемых деталей.

Пресс-автоматы для прессования порошков.

Если деформирующая сила превышает 1,6 МН, применяют гидравлические пресс-автоматы, обеспечивающие более равномерное распределение плотности и повышенную точность размеров изготавливаемых изделий благодаря возможности поддерживать постоянное давление в процессе штамповки. В гидравлических пресс-автоматах предусматривают регулирование высоты загрузки порошка, скорости движения пуансона и матрицы; обеспечение точности остановки их до и после прессования благодаря применению жестких упоров, а также продолжительности выдержки под давлением. Управление таким прессом в процессе прессования обеспечивается использованием бесконтактных электронных устройств.

Гидростаты.

Гидростат конструкции ВНИИметмаша (рис. 9) включает в себя силовую станину I, стол II, с установленными на нем контейнерами III и встроенный мультипликатор высокого давления IV.

Силовая станина представляет собой верхний 1 и нижний 4 ригели с установленными между ними стойками 2. Эти элементы соединены в единую конструкцию обмоткой из ленты или проволоки. Верхний и нижний ригели имеют полукруглую форму с четырьмя приливами, в расточки которых установлены стойки. Стойки выполнены в виде труб диаметром 110 х 70 мм из высокопрочного алюминиевого сплава Д16Т. Концы стоек установлены в стаканы. Через стойки пропущены стальные опорные стержни диаметром 68 мм, концы которых вставлены в отверстия приливов верхнего и нижнего ригелей. Длины стоек и опорных стержней выбраны так, чтобы при намотке станины стык между опорными стержнями и ригелями закрывался после наложения 18...20 слоев обмотки, когда стойки уже получили 80...85% полной деформации. В результате этого силы сжатия опорных стержней оказываются относительно малыми. Благоприятное напряженное состояние позволяет изготовлять их литьем из обычной углеродистой стали. В пазы ригелей уложена скрепляющая обмотка 7 высокопрочной стальной ленты сечением 1x5 мм2. В некоторых случаях в качестве скрепляющей обмотки используют стальную проволоку диаметром 4...5 мм.

Рис. 9. Конструктивная схема гидростата конструкции ВНИИметмаш.

Станину гидростата устанавливают на двух подставках 5, которые крепят к фундаменту.

Стол гидростата представляет собой подвижную плиту, перемещающуюся по направляющей 3 и двум установленным на нижнем ригеле станины кронштейнам 6 и 8. Перемещение стола осуществляют двумя гидравлическими цилиндрами, вмонтированными в нижний ригель. На столе установлены два контейнера, попеременно подаваемых в рабочее пространство гидростата. Когда один из контейнеров находится в рабочем положении, из другого производят выгрузку прессованного изделия и загрузку новой заготовки.

Контейнер гидростата выполнен из стали 6ХНМ, имеющей твердость 40...44HRCэ,. На станину контейнера с определенным, переменным от слоя к слою натяжением намотана высокопрочная лента. Снизу контейнер закрыт пробкой с набором уплотнений. Мультипликатор высокого давления представляет собою скрепленный обмоткой цилиндр, установленный на крышке, которая прикреплена к верхнему ригелю станины.

Мультипликатор обеспечивает две ступени высокого давления в контейнере: 1830 МПа и рабочее. После того как давление в контейнере от мультипликатора гидропривода поднимается до 1830 МПа, происходит переключение золотников и жидкость поступает в верхнюю полость цилиндра мультипликатора высокого давления. Перемещением поршня-пробки давление в контейнере повышается до рабочего. После паузы, продолжительность которой определяется технологией, давление в контейнере сбрасывают. Поршень-пробка поднимается в верхнее положение, цилиндры перемещения передвигают стол. Контейнер, в котором проводилось прессование, выдвигается из рабочего пространства станины и готов к разгрузке, а другой контейнер перемещается в рабочее пространство станины.

Гидростаты могут работать в ручном и полуавтоматическом режиме. Время подъема давления до 200 МПа составляет около 4 мин, до 300 МПа - около 6 мин, до 600 МПа - около 12 мин.

Прессы для листовой штамповки

Листоштамповочные прессы простого действия. На рис. 10, а показана схема штамповки в таком прессе. На ползуне 2 установлена матрица 3. Пневматическая подушка 7 обеспечивает прижим фланца заготовки между кольцом 4 и матрицей 3 при выполнении операции глубокой вытяжки. После выполнения операции подштамповая плита 5 и установленный на ней пуансон 1 выдвигаются из рабочего пространства пресса по столу 6. Пресс имеет насосный безаккумуляторный гидравлический привод с наполнительным баком, расположенным на верхней поперечине, рабочей жидкостью является минеральное масло.

Станину гидростата устанавливают на двух подставках 5, которые крепят к фундаменту.

Стол гидростата представляет собой подвижную плиту, перемещающуюся по направляющей 3 и двум установленным на нижнем ригеле станины кронштейнам 6 и 8. Перемещение стола осуществляют двумя гидравлическими цилиндрами, вмонтированными в нижний ригель. На столе установлены два контейнера, попеременно подаваемых в рабочее пространство гидростата. Когда один из контейнеров находится в рабочем положении, из другого производят выгрузку прессованного изделия и загрузку новой заготовки.

Контейнер гидростата выполнен из стали 6ХНМ, имеющей твердость 40...44HRCэ,. На станину контейнера с определенным, переменным от слоя к слою натяжением намотана высокопрочная лента. Снизу контейнер закрыт пробкой с набором уплотнений. Мультипликатор высокого давления представляет собою скрепленный обмоткой цилиндр, установленный на крышке, которая прикреплена к верхнему ригелю станины.

Мультипликатор обеспечивает две ступени высокого давления в контейнере: 1830 МПа и рабочее. После того как давление в контейнере от мультипликатора гидропривода поднимается до 1830 МПа, происходит переключение золотников и жидкость поступает в верхнюю полость цилиндра мультипликатора высокого давления. Перемещением поршня-пробки давление в контейнере повышается до рабочего. После паузы, продолжительность которой определяется технологией, давление в контейнере сбрасывают. Поршень-пробка поднимается в верхнее положение, цилиндры перемещения передвигают стол. Контейнер, в котором проводилось прессование, выдвигается из рабочего пространства станины и готов к разгрузке, а другой контейнер перемещается в рабочее пространство станины.

Гидростаты могут работать в ручном и полуавтоматическом режиме. Время подъема давления до 200 МПа составляет около 4 мин, до 300 МПа - около 6 мин, до 600 МПа - около 12 мин.

Прессы для листовой штамповки

Листоштамповочные прессы простого действия. На рис. 10, а показана схема штамповки в таком прессе. На ползуне 2 установлена матрица 3. Пневматическая подушка 7 обеспечивает прижим фланца заготовки между кольцом 4 и матрицей 3 при выполнении операции глубокой вытяжки. После выполнения операции подштамповая плита 5 и установленный на ней пуансон 1 выдвигаются из рабочего пространства пресса по столу 6. Пресс имеет насосный безаккумуляторный гидравлический привод с наполнительным баком, расположенным на верхней поперечине, рабочей жидкостью является минеральное масло.

Рис. 10. Схема листовой штамповки на гидравлическом прессе простого (а), двойного (б) и тройного (в) действия.

К валу электродвигателя подсоединены два ротационных насоса, которые подают масло из наполнительного бака в рабочий цилиндр пресса. Управление прессом кнопочное (дистанционное), скорость ползуна при рабочем ходе 14,5 см/с.

Основные параметры и размеры гидравлических одностоечных прессов с номинальным усилием до 2,5 кН регламентирует ГОСТ 9753.

Листоштамповочные прессы двойного и тройного действия. Насосный безаккумуляторный привод обладает рядом преимуществ по сравнению с электромеханическим: равномерностью движения; возможностью регулировать скорость движения подвижной поперечины, останавливать и изменять направление движения рабочего инструмента в любой точке хода; плавностью подвода рабочего инструмента к заготовке и др. Этот привод можно применять для одновременного движения нескольких исполнительных механизмов, что весьма важно при выполнении операций листовой штамповки, например для прижима заготовки с целью предотвращения складкообразования, вытяжки изделия заданной формы и выталкивания его из матрицы.

Схема штамповки на гидравлическом прессе двойного действия показана на рис. 10, б. Пресс имеет два верхних ползуна - внутренний 2 вытяжной и наружный 3 прижимной, к которым прикреплены соответственно пуансон вытяжки 1 и прижим 4. Нижний выталкиватель 6 обеспечивает извлечение изделия из матрицы 5 после штамповки под действием пневматической подушки 9. Плиту 7 можно выдвигать из рабочего пространства пресса по столу 8. Наружный 3 и внутренний 2 ползуны могут смыкаться при работе пресса в режиме простого действия с номинальным усилием 4,5 МН. Насосный безаккумуляторный привод расположен на площадке верхней неподвижной поперечины. Управление прессом кнопочное (дистанционное). Силу прижима заготовки, осуществляемую наружным ползуном, регулируют с использованием электроконтактных манометров, расположенных на пульте управления. Пресс оборудован выдвижным столом, что позволяет удалять отштампованные изделия и подавать листы без дополнительных механизирующих устройств, а также осуществлять быструю смену рабочего инструмента.

Скорость рабочего хода внутреннего ползуна 2,5 см/с, скорость прямого холостого хода 13,5 см/с, а скорость обратного холостого хода внутреннего и наружного ползунов соответственно 7 и 8 см/с. В качестве рабочей жидкости используют минеральное масло.